【行业】光伏电池-N型接棒开启电池新阶段(30页)

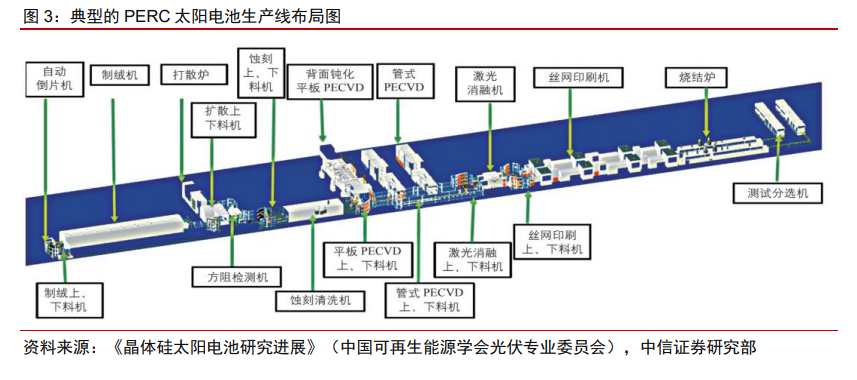

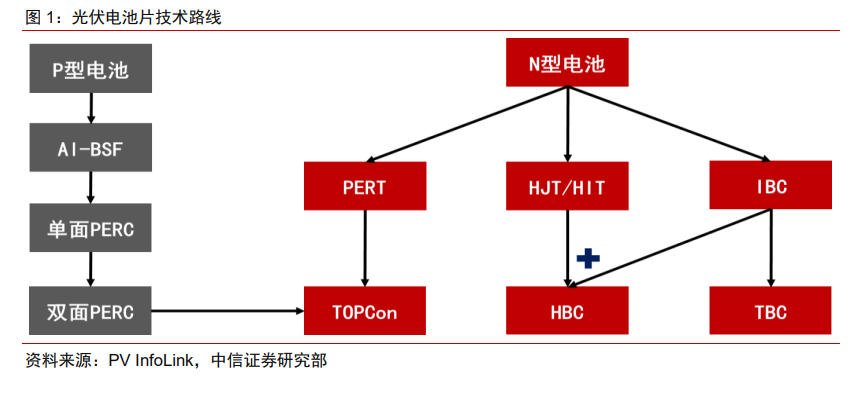

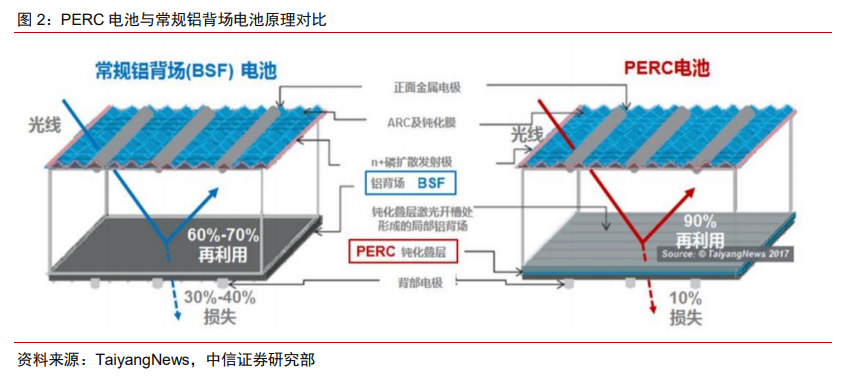

过去五年,PERC 代替 Al-BSF 成为目前主流电池技术。P 型电池技术主要经历了Al-BSF(传统铝背场)到单面 PERC 再到双面 PERC 技术的发展路线。根据 CPIA 数据,2015 年之前,铝背场电池是主流的电池技术,市占率一度超过 90%,2015 年开始随时PERC 电池技术的推广,BSF 电池市占率开始下降并在 2020 年市占率降至 8.8%。PERC电池技术的推广主要得益于单晶硅片的大规模推广,设备国产化率快速提升等因素。根据CPIA数据,2020 年新建量产产线仍以 PERC 电池为主,PERC 电池市场占比达到 86.4%。 Al-BSF 改造为 PERC 产线并不复杂,但效率提升明显。从产线改造角度看,铝背场电池技术的生产工艺主要包括清洗制绒、扩散制结、蚀刻、制备减反射膜、印刷电极、烧结及自动分选七道工序和关键设备,而 PERC 电池技术的生产工艺无需另开产线,只需在铝背场基础上,增加钝化叠层和激光开槽这两道工序即可完成,所需设备包括增加 PECVD和激光开槽设备,相关设备也均实现国产化。而从效率提升角度看,根据 CPIA 数据,截至 2020 年,PERC 电池平均转换效率 22.8%,而传统铝背场的转换效率则不足 20%,效率提升是加速 PERC 产能占比提升的核心因素之一。

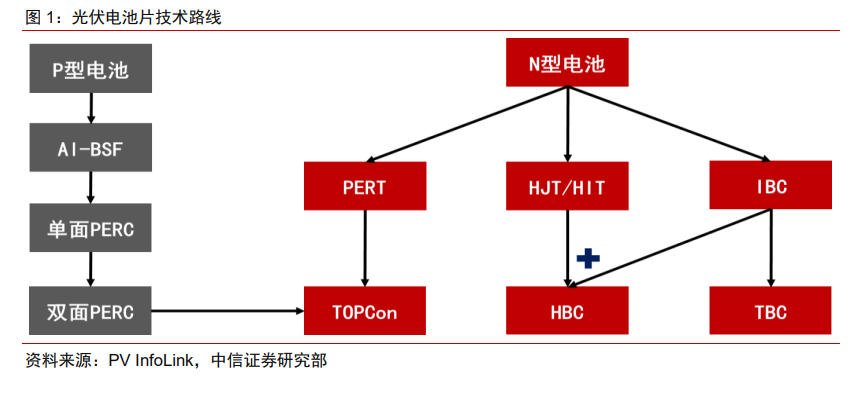

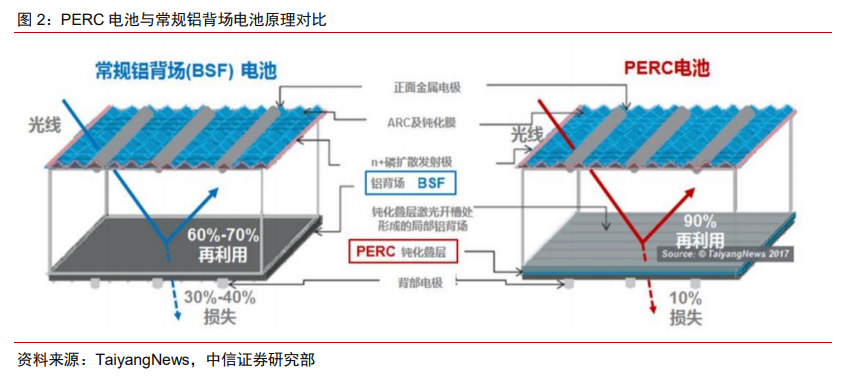

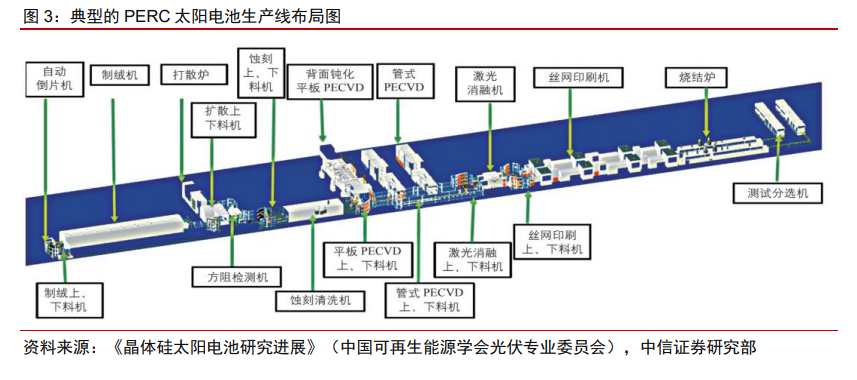

Al-BSF 改造为 PERC 产线并不复杂,但效率提升明显。从产线改造角度看,铝背场电池技术的生产工艺主要包括清洗制绒、扩散制结、蚀刻、制备减反射膜、印刷电极、烧结及自动分选七道工序和关键设备,而 PERC 电池技术的生产工艺无需另开产线,只需在铝背场基础上,增加钝化叠层和激光开槽这两道工序即可完成,所需设备包括增加 PECVD和激光开槽设备,相关设备也均实现国产化。而从效率提升角度看,根据 CPIA 数据,截至 2020 年,PERC 电池平均转换效率 22.8%,而传统铝背场的转换效率则不足 20%,效率提升是加速 PERC 产能占比提升的核心因素之一。 PERC 技术产业化时间不长,电池效率提升速度较快。从 PERC 电池技术的发展到成为主流路线的时间并不长,核心原因在于电池技术快速发展推动行业的降本提效。从 1989年 PERC 电池技术的首次提出,到 2010 年进行背面/叠层钝化改造推动大尺寸电池的产业化进程,产业界用了 10 年时间将其效率提升和成本下降发挥到了极致,成为目前全球电池的主流技术。隆基乐叶在2019年发布的PERC电池技术效率记录为24.06%,目前PERC电池的量产效率已经突破 23%。

PERC 技术产业化时间不长,电池效率提升速度较快。从 PERC 电池技术的发展到成为主流路线的时间并不长,核心原因在于电池技术快速发展推动行业的降本提效。从 1989年 PERC 电池技术的首次提出,到 2010 年进行背面/叠层钝化改造推动大尺寸电池的产业化进程,产业界用了 10 年时间将其效率提升和成本下降发挥到了极致,成为目前全球电池的主流技术。隆基乐叶在2019年发布的PERC电池技术效率记录为24.06%,目前PERC电池的量产效率已经突破 23%。

Al-BSF 改造为 PERC 产线并不复杂,但效率提升明显。从产线改造角度看,铝背场电池技术的生产工艺主要包括清洗制绒、扩散制结、蚀刻、制备减反射膜、印刷电极、烧结及自动分选七道工序和关键设备,而 PERC 电池技术的生产工艺无需另开产线,只需在铝背场基础上,增加钝化叠层和激光开槽这两道工序即可完成,所需设备包括增加 PECVD和激光开槽设备,相关设备也均实现国产化。而从效率提升角度看,根据 CPIA 数据,截至 2020 年,PERC 电池平均转换效率 22.8%,而传统铝背场的转换效率则不足 20%,效率提升是加速 PERC 产能占比提升的核心因素之一。

Al-BSF 改造为 PERC 产线并不复杂,但效率提升明显。从产线改造角度看,铝背场电池技术的生产工艺主要包括清洗制绒、扩散制结、蚀刻、制备减反射膜、印刷电极、烧结及自动分选七道工序和关键设备,而 PERC 电池技术的生产工艺无需另开产线,只需在铝背场基础上,增加钝化叠层和激光开槽这两道工序即可完成,所需设备包括增加 PECVD和激光开槽设备,相关设备也均实现国产化。而从效率提升角度看,根据 CPIA 数据,截至 2020 年,PERC 电池平均转换效率 22.8%,而传统铝背场的转换效率则不足 20%,效率提升是加速 PERC 产能占比提升的核心因素之一。 PERC 技术产业化时间不长,电池效率提升速度较快。从 PERC 电池技术的发展到成为主流路线的时间并不长,核心原因在于电池技术快速发展推动行业的降本提效。从 1989年 PERC 电池技术的首次提出,到 2010 年进行背面/叠层钝化改造推动大尺寸电池的产业化进程,产业界用了 10 年时间将其效率提升和成本下降发挥到了极致,成为目前全球电池的主流技术。隆基乐叶在2019年发布的PERC电池技术效率记录为24.06%,目前PERC电池的量产效率已经突破 23%。

PERC 技术产业化时间不长,电池效率提升速度较快。从 PERC 电池技术的发展到成为主流路线的时间并不长,核心原因在于电池技术快速发展推动行业的降本提效。从 1989年 PERC 电池技术的首次提出,到 2010 年进行背面/叠层钝化改造推动大尺寸电池的产业化进程,产业界用了 10 年时间将其效率提升和成本下降发挥到了极致,成为目前全球电池的主流技术。隆基乐叶在2019年发布的PERC电池技术效率记录为24.06%,目前PERC电池的量产效率已经突破 23%。