【行业】新能源汽车-构建电动车制造壁垒(40页)

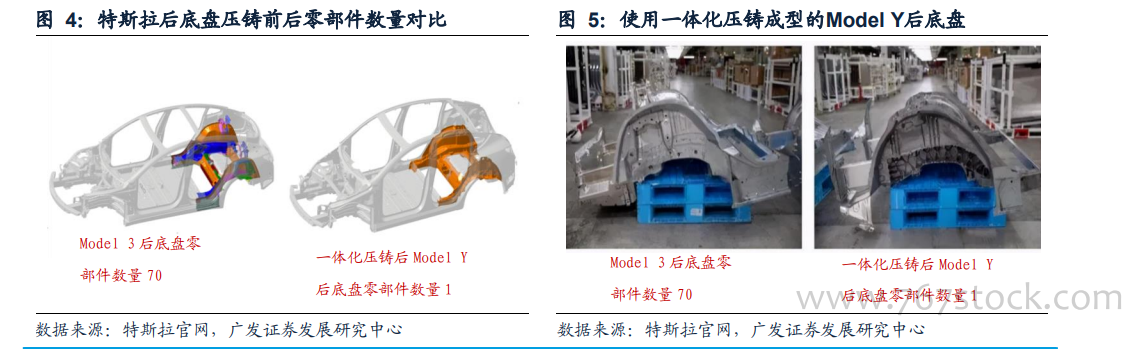

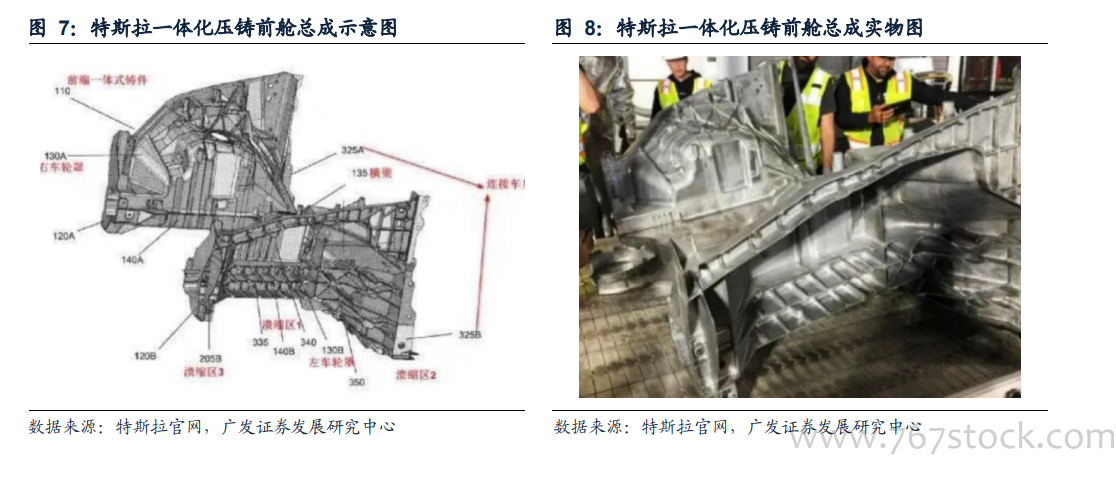

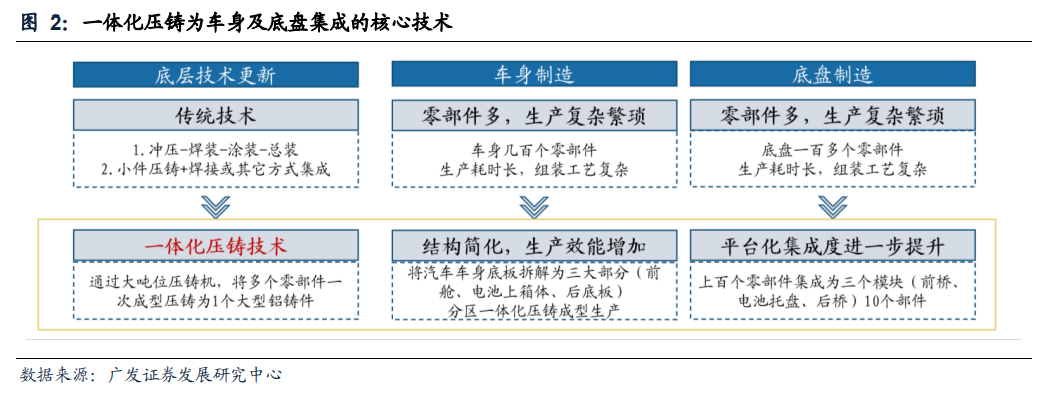

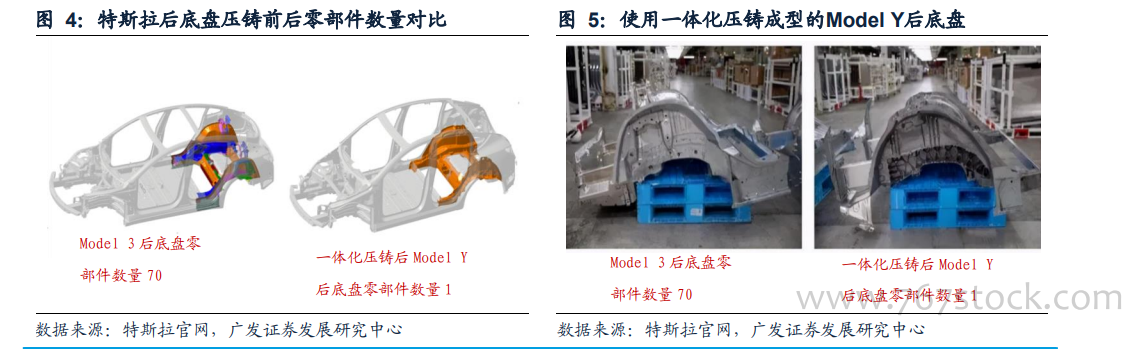

一体化压铸技术,是车身和底盘进一步高度集成的基础。一体化压铸是指通过大吨位压铸机,将多个单独、分散的铝合金零部件高度集成,再一次成型压铸为1-2个大型铝铸件,从而替代多个零部件先冲压再焊接在一起的方式。 2019年7月,特斯拉发布了新专利“汽车车架的多向车身一体成型铸造机和相关铸造方法”,提出了一种车架一体铸造技术和相关的铸造机器设计,该技术将在一台机器上完成绝大部分车架的铸造工作。2020年9月,特斯拉于电池日上宣布Model Y将采用一体化压铸后底板总成,使用钢铝混合车身,可减少下车体总成重量30%,降低40%制造成本,且车身生产工艺流程大幅简化,制造时间由传统冲压-焊装-涂装-总装制造工艺的1-2小时缩短至一体化压铸的2-3分钟。

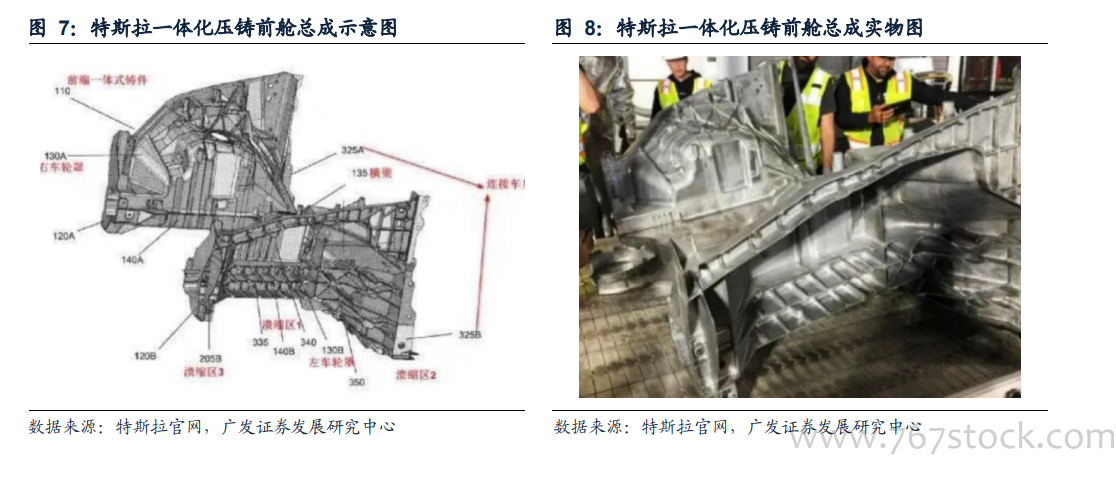

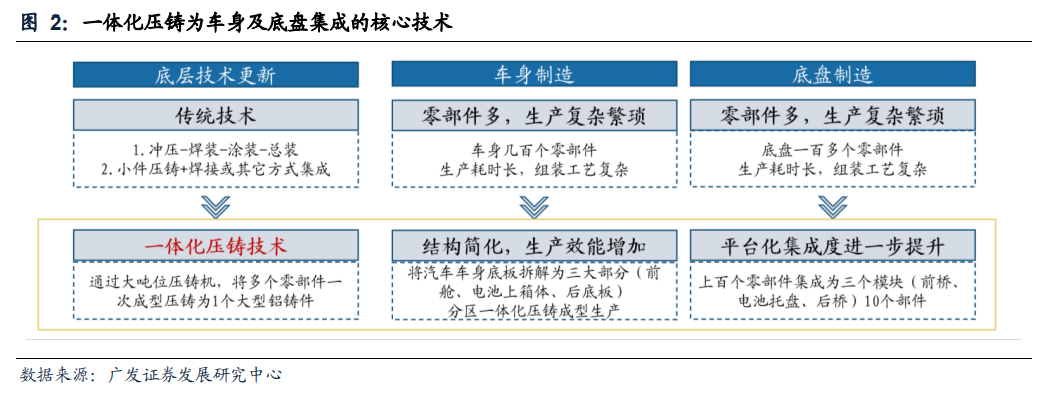

2019年7月,特斯拉发布了新专利“汽车车架的多向车身一体成型铸造机和相关铸造方法”,提出了一种车架一体铸造技术和相关的铸造机器设计,该技术将在一台机器上完成绝大部分车架的铸造工作。2020年9月,特斯拉于电池日上宣布Model Y将采用一体化压铸后底板总成,使用钢铝混合车身,可减少下车体总成重量30%,降低40%制造成本,且车身生产工艺流程大幅简化,制造时间由传统冲压-焊装-涂装-总装制造工艺的1-2小时缩短至一体化压铸的2-3分钟。 2021年5月,特斯拉前舱一体化总成铸件试验也已披露下线,主要构成包括左右车轮罩、溃缩吸能区、横梁、以及与车身连接的端面和与前碰撞梁或车前端连接的结构端面,整体重量约为130kg。前舱有3个溃缩区,采用C型(加强筋)结构设计。其中两个靠近车前端,当发生碰撞时会率先发生塑性变化,进行缓冲吸能;最后一个靠近乘员舱,在溃缩吸能的同时防止结构件侵入乘员舱,保障车内人员安全。

2021年5月,特斯拉前舱一体化总成铸件试验也已披露下线,主要构成包括左右车轮罩、溃缩吸能区、横梁、以及与车身连接的端面和与前碰撞梁或车前端连接的结构端面,整体重量约为130kg。前舱有3个溃缩区,采用C型(加强筋)结构设计。其中两个靠近车前端,当发生碰撞时会率先发生塑性变化,进行缓冲吸能;最后一个靠近乘员舱,在溃缩吸能的同时防止结构件侵入乘员舱,保障车内人员安全。

2019年7月,特斯拉发布了新专利“汽车车架的多向车身一体成型铸造机和相关铸造方法”,提出了一种车架一体铸造技术和相关的铸造机器设计,该技术将在一台机器上完成绝大部分车架的铸造工作。2020年9月,特斯拉于电池日上宣布Model Y将采用一体化压铸后底板总成,使用钢铝混合车身,可减少下车体总成重量30%,降低40%制造成本,且车身生产工艺流程大幅简化,制造时间由传统冲压-焊装-涂装-总装制造工艺的1-2小时缩短至一体化压铸的2-3分钟。

2019年7月,特斯拉发布了新专利“汽车车架的多向车身一体成型铸造机和相关铸造方法”,提出了一种车架一体铸造技术和相关的铸造机器设计,该技术将在一台机器上完成绝大部分车架的铸造工作。2020年9月,特斯拉于电池日上宣布Model Y将采用一体化压铸后底板总成,使用钢铝混合车身,可减少下车体总成重量30%,降低40%制造成本,且车身生产工艺流程大幅简化,制造时间由传统冲压-焊装-涂装-总装制造工艺的1-2小时缩短至一体化压铸的2-3分钟。 2021年5月,特斯拉前舱一体化总成铸件试验也已披露下线,主要构成包括左右车轮罩、溃缩吸能区、横梁、以及与车身连接的端面和与前碰撞梁或车前端连接的结构端面,整体重量约为130kg。前舱有3个溃缩区,采用C型(加强筋)结构设计。其中两个靠近车前端,当发生碰撞时会率先发生塑性变化,进行缓冲吸能;最后一个靠近乘员舱,在溃缩吸能的同时防止结构件侵入乘员舱,保障车内人员安全。

2021年5月,特斯拉前舱一体化总成铸件试验也已披露下线,主要构成包括左右车轮罩、溃缩吸能区、横梁、以及与车身连接的端面和与前碰撞梁或车前端连接的结构端面,整体重量约为130kg。前舱有3个溃缩区,采用C型(加强筋)结构设计。其中两个靠近车前端,当发生碰撞时会率先发生塑性变化,进行缓冲吸能;最后一个靠近乘员舱,在溃缩吸能的同时防止结构件侵入乘员舱,保障车内人员安全。