【行业】石油石化-中国PA66高质量发展(19页)

丁二烯氢氰化法。丁二烯法分为氯化氰化法和直接氰化法。丁二烯氯化氰化法是由美国杜邦公司在 20 世纪60 年代初首先开发成功的,该工艺过程复杂,腐蚀严重,投资大,现已淘汰。70 年代初,杜邦公司开发了不用氯气的丁二烯直接氰化法,将 1,3 - 丁二烯与氢氰酸在催化剂存在下,于 100 ℃下进行液相反应,生成戊烯腈的异构体混合物;经分离并将异构体异构为直链戊烯腈后,再与氢氰酸加成为己二腈,比氯化法降低原料成本 15%,节能 45%。该反应是在金属催化剂(通常为过渡金属镍与含磷配体组成的络合物)对丁二烯与 HCN 进行加成反应,催化剂的性能决定转化率及经济性的关键因素。丁二烯法具有较好的经济性,同时具有流程短、能耗低、产量高的优点。包括英威达、天辰齐翔在内厂商均使用该方法,使得丁二烯法成为目前主流的己二腈生产工艺。 PA66 生产工艺。作为产业链的下游,尼龙 66 是尼龙的主要品种之一,由己二酸和己二胺聚合而成,含有两组 6 个碳原子,为常用化纤原料聚合物的一种。以神马生产流程为例,己二酸通过环己烯水合法生成,己二胺通过己二腈加氢得到,之后己二酸溶液和己二胺溶液在成盐装置中发生中和反应,生成尼龙 66 盐,然后用这种盐作为中间体进行缩聚制取 PA66 树脂。1)PA66 盐通常用己二酸 20%的甲醇溶液和己二胺 50%的甲醇溶液中和制得,一般控制温度在 60-70℃,使其中和成盐,经过冷却结晶分离等步骤,得到 PA66 盐白色结晶粉末。2)PA66 盐在适当的条件下脱水缩聚逐步形成大量的酰胺键,生成 PA66 树脂。

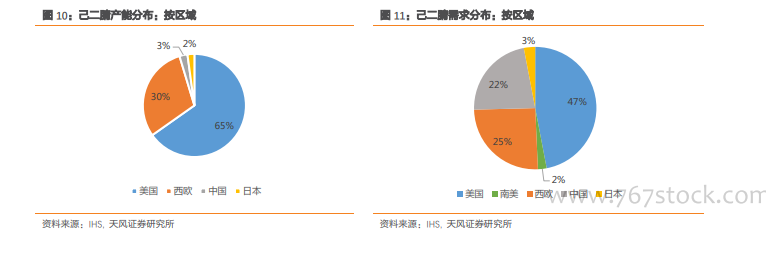

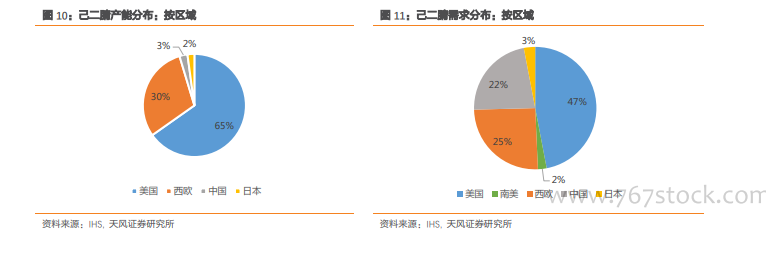

PA66 生产工艺。作为产业链的下游,尼龙 66 是尼龙的主要品种之一,由己二酸和己二胺聚合而成,含有两组 6 个碳原子,为常用化纤原料聚合物的一种。以神马生产流程为例,己二酸通过环己烯水合法生成,己二胺通过己二腈加氢得到,之后己二酸溶液和己二胺溶液在成盐装置中发生中和反应,生成尼龙 66 盐,然后用这种盐作为中间体进行缩聚制取 PA66 树脂。1)PA66 盐通常用己二酸 20%的甲醇溶液和己二胺 50%的甲醇溶液中和制得,一般控制温度在 60-70℃,使其中和成盐,经过冷却结晶分离等步骤,得到 PA66 盐白色结晶粉末。2)PA66 盐在适当的条件下脱水缩聚逐步形成大量的酰胺键,生成 PA66 树脂。 原料供给稳定性差,抑制尼龙产业良性发展。中国己二腈及下游产业链发展不均衡,在 2019 年华峰己二腈装置投产之前很长一段时间里,中国己二腈全部依赖进口,且进口量逐年攀升,从 2012 年的 11 万吨左右上涨到 2019年的 29 万吨, 2021 年己二腈全年消费量在 31 万吨左右,下游 PA66 产能 56 万吨、HDI产能 18 万吨,己二腈短缺严重。

原料供给稳定性差,抑制尼龙产业良性发展。中国己二腈及下游产业链发展不均衡,在 2019 年华峰己二腈装置投产之前很长一段时间里,中国己二腈全部依赖进口,且进口量逐年攀升,从 2012 年的 11 万吨左右上涨到 2019年的 29 万吨, 2021 年己二腈全年消费量在 31 万吨左右,下游 PA66 产能 56 万吨、HDI产能 18 万吨,己二腈短缺严重。

PA66 生产工艺。作为产业链的下游,尼龙 66 是尼龙的主要品种之一,由己二酸和己二胺聚合而成,含有两组 6 个碳原子,为常用化纤原料聚合物的一种。以神马生产流程为例,己二酸通过环己烯水合法生成,己二胺通过己二腈加氢得到,之后己二酸溶液和己二胺溶液在成盐装置中发生中和反应,生成尼龙 66 盐,然后用这种盐作为中间体进行缩聚制取 PA66 树脂。1)PA66 盐通常用己二酸 20%的甲醇溶液和己二胺 50%的甲醇溶液中和制得,一般控制温度在 60-70℃,使其中和成盐,经过冷却结晶分离等步骤,得到 PA66 盐白色结晶粉末。2)PA66 盐在适当的条件下脱水缩聚逐步形成大量的酰胺键,生成 PA66 树脂。

PA66 生产工艺。作为产业链的下游,尼龙 66 是尼龙的主要品种之一,由己二酸和己二胺聚合而成,含有两组 6 个碳原子,为常用化纤原料聚合物的一种。以神马生产流程为例,己二酸通过环己烯水合法生成,己二胺通过己二腈加氢得到,之后己二酸溶液和己二胺溶液在成盐装置中发生中和反应,生成尼龙 66 盐,然后用这种盐作为中间体进行缩聚制取 PA66 树脂。1)PA66 盐通常用己二酸 20%的甲醇溶液和己二胺 50%的甲醇溶液中和制得,一般控制温度在 60-70℃,使其中和成盐,经过冷却结晶分离等步骤,得到 PA66 盐白色结晶粉末。2)PA66 盐在适当的条件下脱水缩聚逐步形成大量的酰胺键,生成 PA66 树脂。 原料供给稳定性差,抑制尼龙产业良性发展。中国己二腈及下游产业链发展不均衡,在 2019 年华峰己二腈装置投产之前很长一段时间里,中国己二腈全部依赖进口,且进口量逐年攀升,从 2012 年的 11 万吨左右上涨到 2019年的 29 万吨, 2021 年己二腈全年消费量在 31 万吨左右,下游 PA66 产能 56 万吨、HDI产能 18 万吨,己二腈短缺严重。

原料供给稳定性差,抑制尼龙产业良性发展。中国己二腈及下游产业链发展不均衡,在 2019 年华峰己二腈装置投产之前很长一段时间里,中国己二腈全部依赖进口,且进口量逐年攀升,从 2012 年的 11 万吨左右上涨到 2019年的 29 万吨, 2021 年己二腈全年消费量在 31 万吨左右,下游 PA66 产能 56 万吨、HDI产能 18 万吨,己二腈短缺严重。