【行业】新能源汽车-一体化压铸降本利器(35页)

新能源汽车对减重和提效的诉求加速结构件集成度提升,一体化压铸趋势不断验证,终端布局进展超预期。从主要车企来看,特斯拉最早提出一体化压铸概念,2022年3月以来相关生产布局快速落地,4月柏林工厂开始配备超级压铸机,7月上海超级工厂中Model Y二期产线完成改装工作,一周时间实现日产量稳定2000辆以上;小鹏与广东鸿图合作持续深化;蔚来首款采用一体化压铸结构件车型ET5迎来量产,相关技术快速推广至多款SUV新车型,并引入新供应商不断迭代;长安年中启动一体化压铸项目招标,随后与尹之密开展合作;高合HiPhi Z首个白车身于今年4月正式下线,8月正式发布采用一体化超大车身后舱结构件的新车型。 传统车身结构件繁多,制造工序复杂,包括冲压、焊接、涂装、总装四大环节。传统白车身由300-500个零部件构成,焊接点位高达4000-6000个。主车场通过向零部件供应商采购冲压、压铸结构件,并将其组装连接(包括焊接、铆接、涂胶等),再与自身冲压制造的外覆盖件焊装,形成白车身总成。

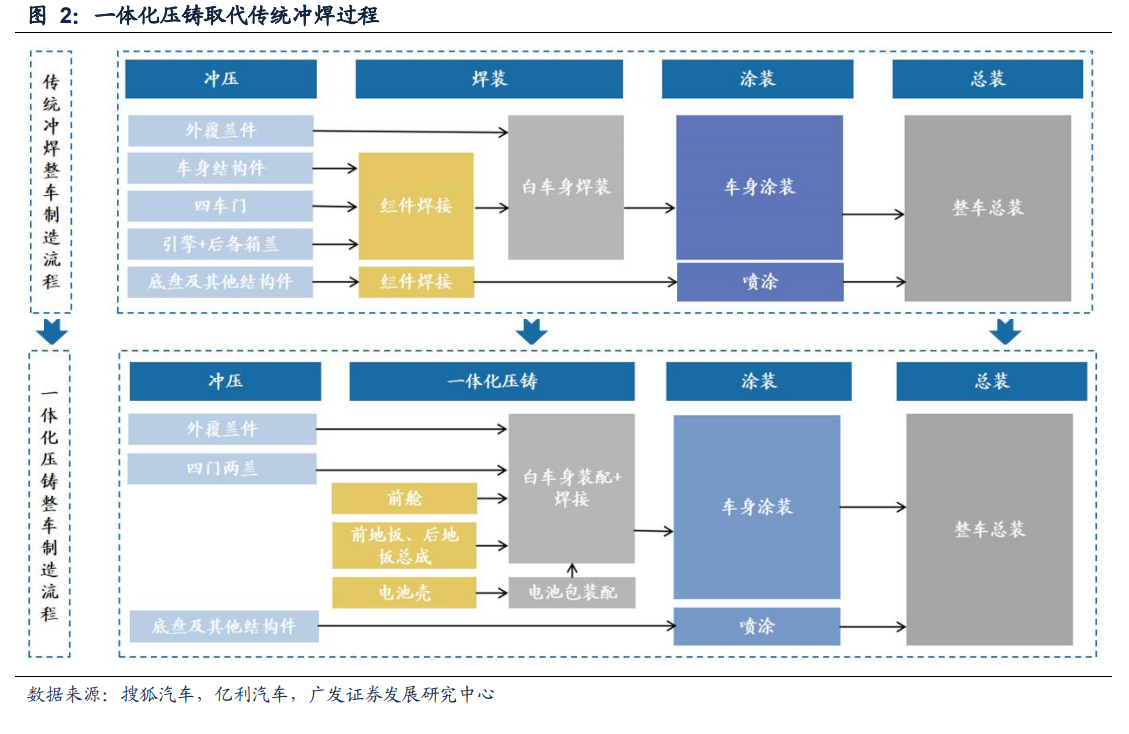

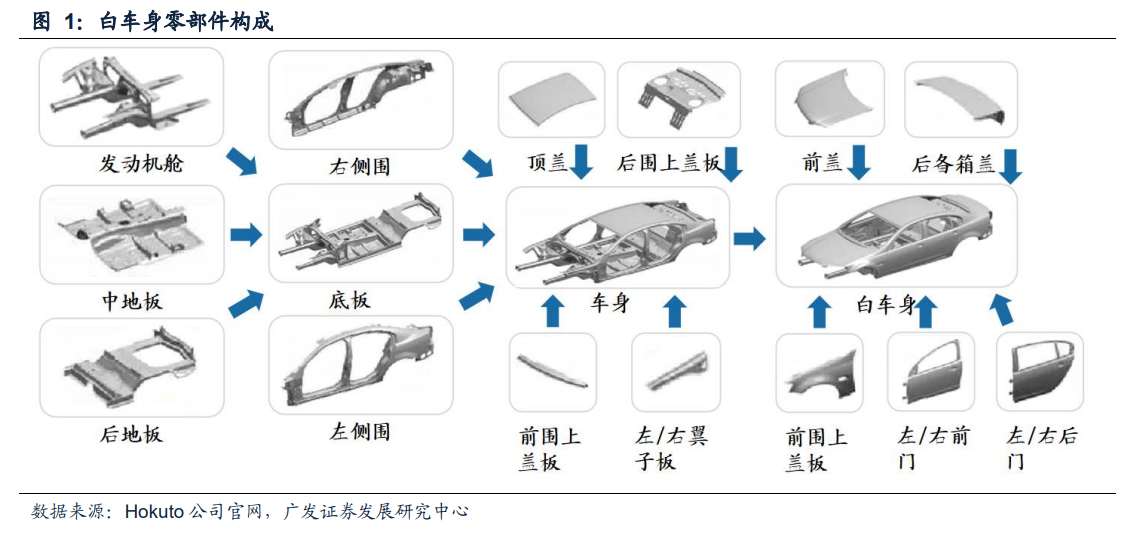

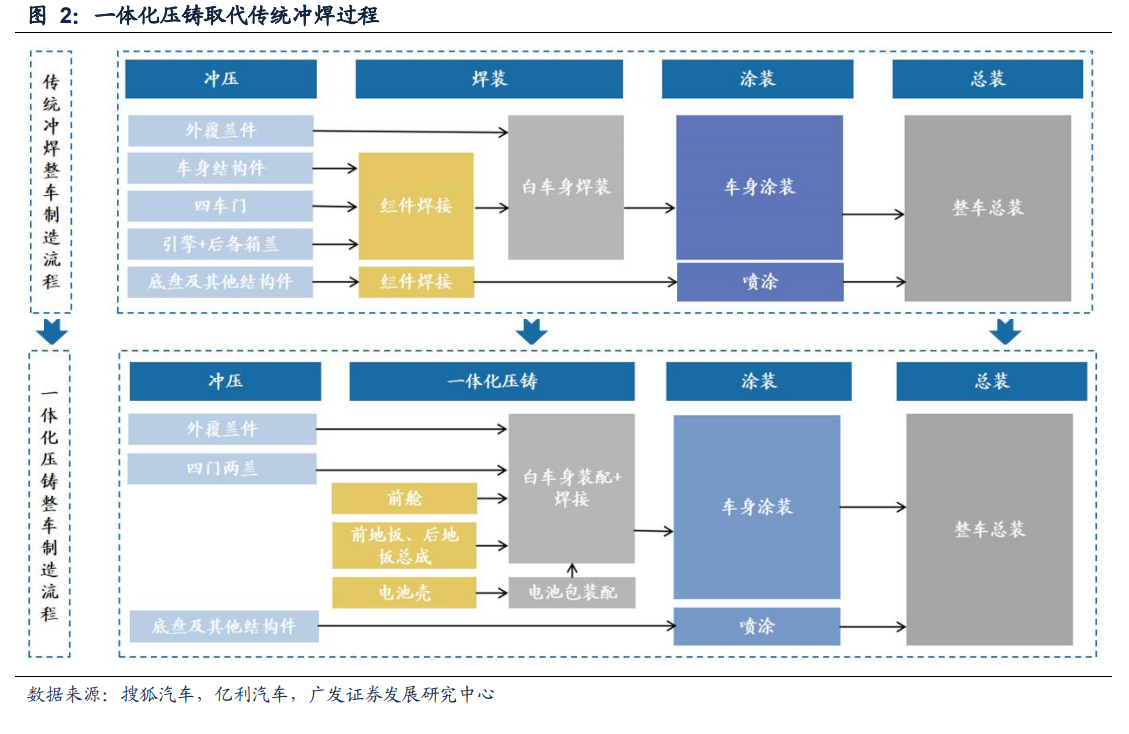

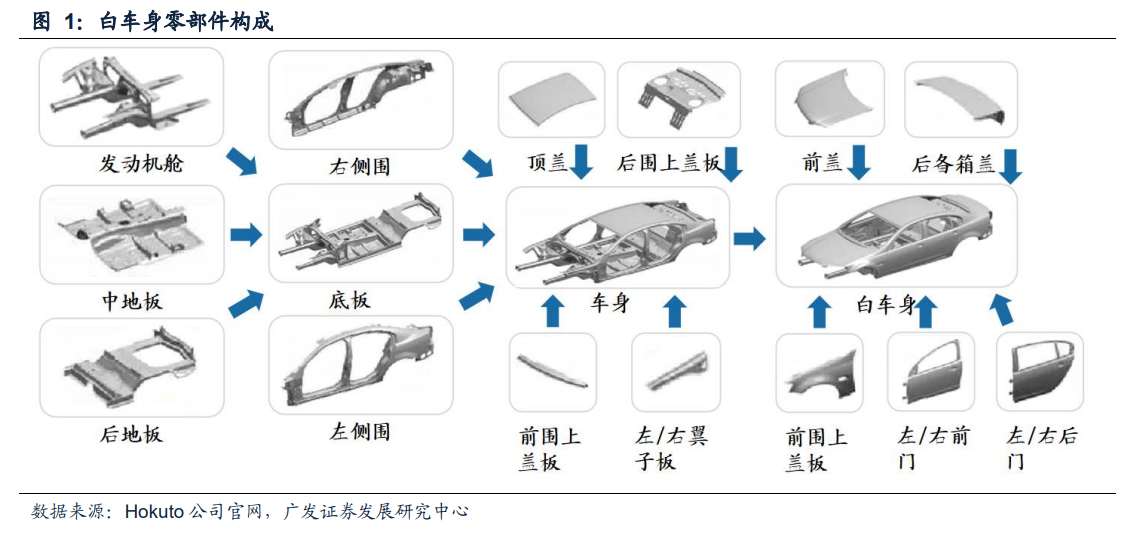

传统车身结构件繁多,制造工序复杂,包括冲压、焊接、涂装、总装四大环节。传统白车身由300-500个零部件构成,焊接点位高达4000-6000个。主车场通过向零部件供应商采购冲压、压铸结构件,并将其组装连接(包括焊接、铆接、涂胶等),再与自身冲压制造的外覆盖件焊装,形成白车身总成。 压铸工艺具有生产效率高、产品壁薄的特点,更适合于铝合金车身结构件的生产。钢材结构件大都采用冲压件,而铝合金材在冲压工艺下成形性差、起皱严重,因此铝合金加工多采用压铸方式。压力铸造主要分为高压铸造(即压铸)、低压铸造、差压铸造等,其中低压铸造与差压铸造多用于发动机、底盘区域,而高压铸造由于生产效率高,产品壁厚较薄,因此是铝合金车身结构件的主流生产工艺。

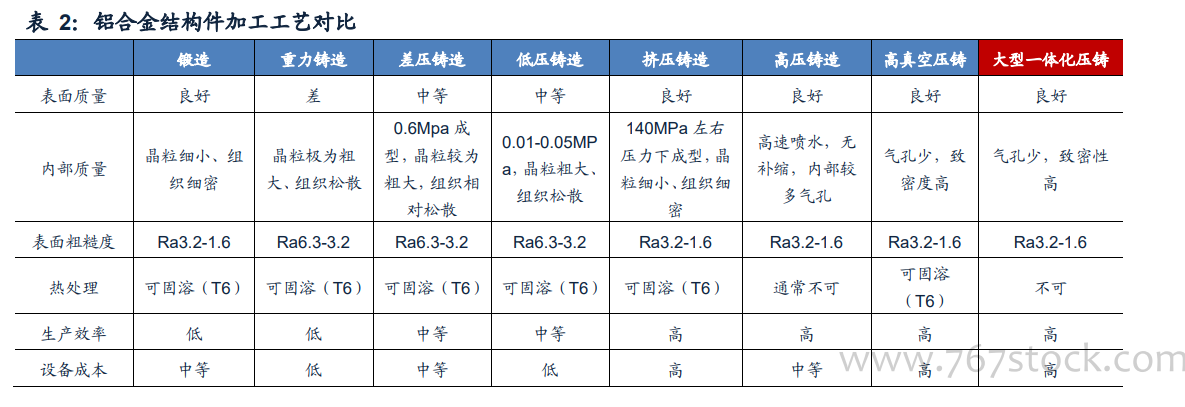

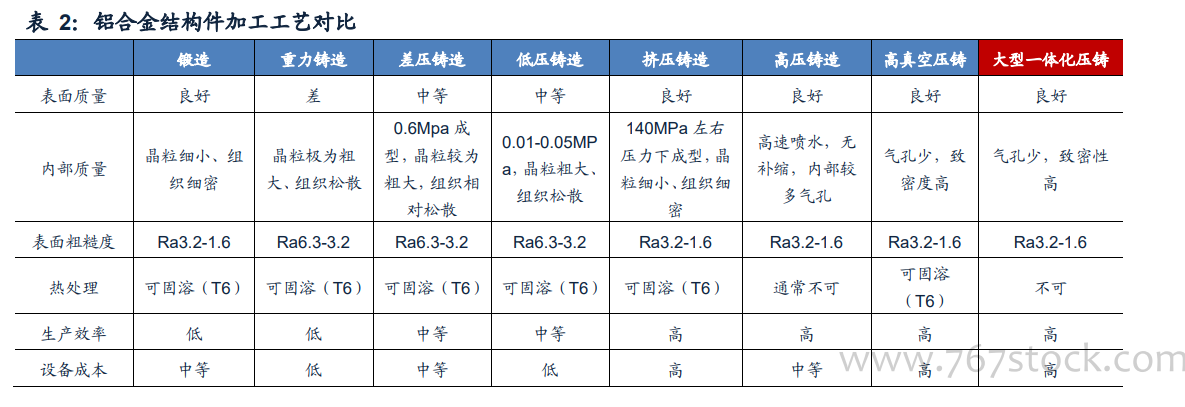

压铸工艺具有生产效率高、产品壁薄的特点,更适合于铝合金车身结构件的生产。钢材结构件大都采用冲压件,而铝合金材在冲压工艺下成形性差、起皱严重,因此铝合金加工多采用压铸方式。压力铸造主要分为高压铸造(即压铸)、低压铸造、差压铸造等,其中低压铸造与差压铸造多用于发动机、底盘区域,而高压铸造由于生产效率高,产品壁厚较薄,因此是铝合金车身结构件的主流生产工艺。

传统车身结构件繁多,制造工序复杂,包括冲压、焊接、涂装、总装四大环节。传统白车身由300-500个零部件构成,焊接点位高达4000-6000个。主车场通过向零部件供应商采购冲压、压铸结构件,并将其组装连接(包括焊接、铆接、涂胶等),再与自身冲压制造的外覆盖件焊装,形成白车身总成。

传统车身结构件繁多,制造工序复杂,包括冲压、焊接、涂装、总装四大环节。传统白车身由300-500个零部件构成,焊接点位高达4000-6000个。主车场通过向零部件供应商采购冲压、压铸结构件,并将其组装连接(包括焊接、铆接、涂胶等),再与自身冲压制造的外覆盖件焊装,形成白车身总成。 压铸工艺具有生产效率高、产品壁薄的特点,更适合于铝合金车身结构件的生产。钢材结构件大都采用冲压件,而铝合金材在冲压工艺下成形性差、起皱严重,因此铝合金加工多采用压铸方式。压力铸造主要分为高压铸造(即压铸)、低压铸造、差压铸造等,其中低压铸造与差压铸造多用于发动机、底盘区域,而高压铸造由于生产效率高,产品壁厚较薄,因此是铝合金车身结构件的主流生产工艺。

压铸工艺具有生产效率高、产品壁薄的特点,更适合于铝合金车身结构件的生产。钢材结构件大都采用冲压件,而铝合金材在冲压工艺下成形性差、起皱严重,因此铝合金加工多采用压铸方式。压力铸造主要分为高压铸造(即压铸)、低压铸造、差压铸造等,其中低压铸造与差压铸造多用于发动机、底盘区域,而高压铸造由于生产效率高,产品壁厚较薄,因此是铝合金车身结构件的主流生产工艺。