【行业】动力电池之电池管理系统篇(25页)

BMS 的雏形是保护板。传统的锂电池保护板主要用于消费类电池,它的功能较为单一,主要实现电池状态监测和安全分析功能。随着新能源汽车的快速发展,复杂、大型的锂电池组被广泛应用,简单的保护板已经不能满足需求,BMS 由此诞生。在满足保护板功能的基础上,BMS 还加入了通信、均衡管理、电池剩余容量(State of Charge)估计等功能。国外首先设计出 BMS 的是德国,国内清华大学在 20 世纪 90 年代启动相关研究,目前特斯拉代表了行业头部水平,国内 BMS 相关企业正在努力追赶。 避免电池越过“临界区域”工作,保障动力电池安全。根据新能源汽车国家大数据联盟的数据,2020 年新能源汽车起火事故共发生 124 起,与 2019 年相比增幅达 47%。其中电池自燃的占比为 38%,充电过程起火占比 14%,充电设备故障占比 5%,过充电占比 1%,另外发生起火的原因还有零部件老化以及违规改装等。而在 2019~2020 年发生的事故中,70%以上是可以通过有效的电池管理系统减少或者避免的。动力电池在工作时都有一定的使用条件——充电电流限制、放电电流限制、工作温度限制、单体电压限制等等。电池工作条件分“合理区域”和“临界区域”,当电池工作条件越过“临界区域”时,发生安全事故的概率就会大增。这时,BMS 就必须果断采取措施,以避免事故的发生。

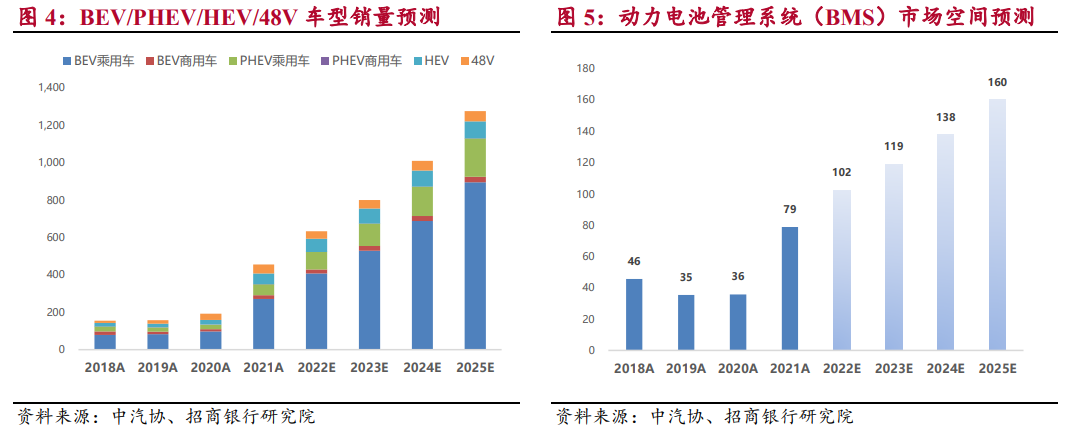

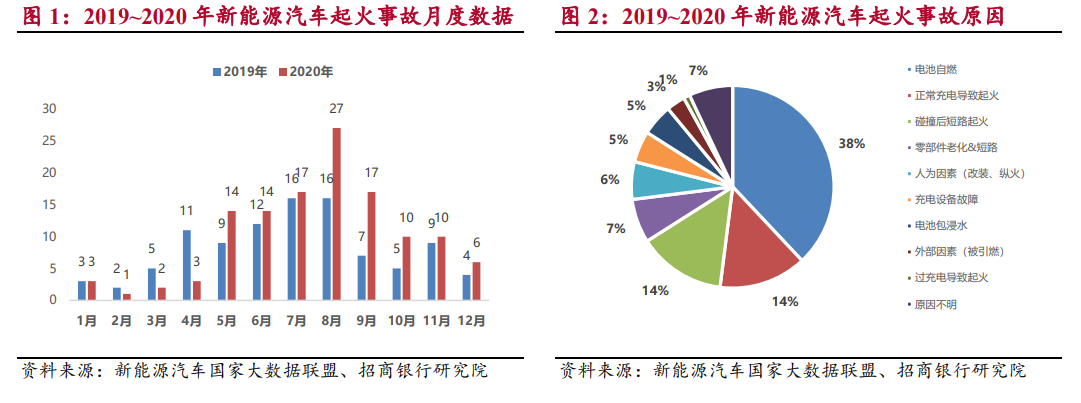

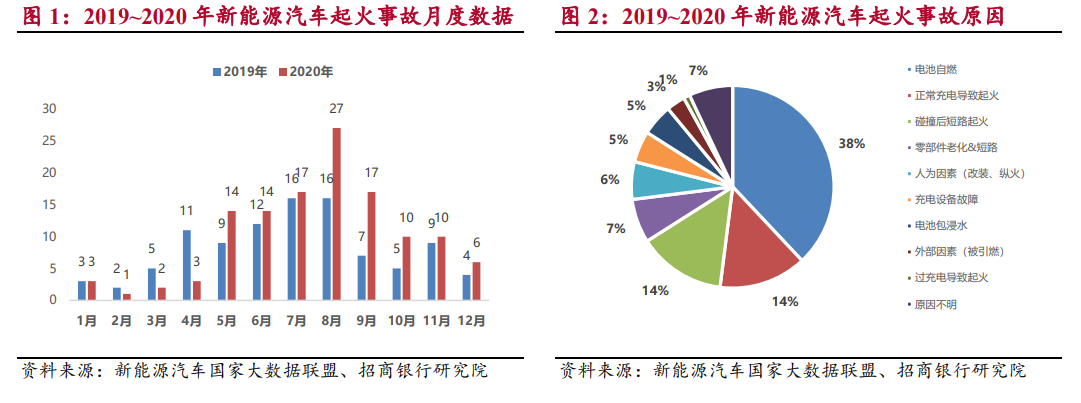

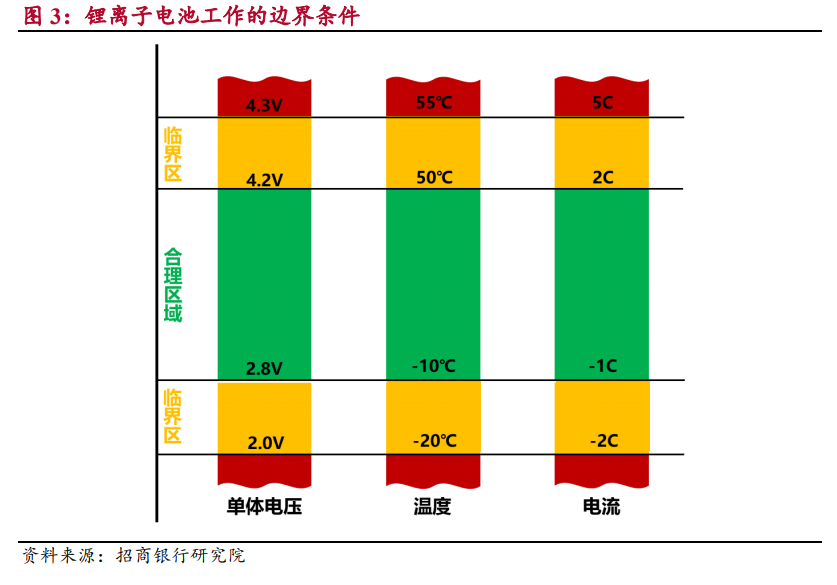

避免电池越过“临界区域”工作,保障动力电池安全。根据新能源汽车国家大数据联盟的数据,2020 年新能源汽车起火事故共发生 124 起,与 2019 年相比增幅达 47%。其中电池自燃的占比为 38%,充电过程起火占比 14%,充电设备故障占比 5%,过充电占比 1%,另外发生起火的原因还有零部件老化以及违规改装等。而在 2019~2020 年发生的事故中,70%以上是可以通过有效的电池管理系统减少或者避免的。动力电池在工作时都有一定的使用条件——充电电流限制、放电电流限制、工作温度限制、单体电压限制等等。电池工作条件分“合理区域”和“临界区域”,当电池工作条件越过“临界区域”时,发生安全事故的概率就会大增。这时,BMS 就必须果断采取措施,以避免事故的发生。 缩小电芯间的“不一致”,提高电池系统的使用效率。单个电池的能量有限,所以大多是 N 个电池串联在一起使用,我们称串在一起的电池为电池串。由于电池之间总是存在差异,存储的能量也有区别。而电池的过放和过充是电池的两种极度危险状态。放电时,当某个电池达到放电下限时,即使其他电池仍有能量,放电也不得不结束。反之,充电时,当某个电池电压已经达到上限,即使其他电池尚未充足,充电不得不中止。因而,放电受限于串联中电压最低的电池,充电受限于电压最高的电池。可见,“有效储能”小于“理论储能”。在没有 BMS 情况下,电池间的差异化会越来越大,因而“有效储能”会越来越少。电池价值就在于其“有效储能”。如果 BMS 能抑制电池“一致性”变差的趋势,就意味着“有效能量”更加接近“理论能量”,从而能够提高电池系统的使用效率。

缩小电芯间的“不一致”,提高电池系统的使用效率。单个电池的能量有限,所以大多是 N 个电池串联在一起使用,我们称串在一起的电池为电池串。由于电池之间总是存在差异,存储的能量也有区别。而电池的过放和过充是电池的两种极度危险状态。放电时,当某个电池达到放电下限时,即使其他电池仍有能量,放电也不得不结束。反之,充电时,当某个电池电压已经达到上限,即使其他电池尚未充足,充电不得不中止。因而,放电受限于串联中电压最低的电池,充电受限于电压最高的电池。可见,“有效储能”小于“理论储能”。在没有 BMS 情况下,电池间的差异化会越来越大,因而“有效储能”会越来越少。电池价值就在于其“有效储能”。如果 BMS 能抑制电池“一致性”变差的趋势,就意味着“有效能量”更加接近“理论能量”,从而能够提高电池系统的使用效率。

避免电池越过“临界区域”工作,保障动力电池安全。根据新能源汽车国家大数据联盟的数据,2020 年新能源汽车起火事故共发生 124 起,与 2019 年相比增幅达 47%。其中电池自燃的占比为 38%,充电过程起火占比 14%,充电设备故障占比 5%,过充电占比 1%,另外发生起火的原因还有零部件老化以及违规改装等。而在 2019~2020 年发生的事故中,70%以上是可以通过有效的电池管理系统减少或者避免的。动力电池在工作时都有一定的使用条件——充电电流限制、放电电流限制、工作温度限制、单体电压限制等等。电池工作条件分“合理区域”和“临界区域”,当电池工作条件越过“临界区域”时,发生安全事故的概率就会大增。这时,BMS 就必须果断采取措施,以避免事故的发生。

避免电池越过“临界区域”工作,保障动力电池安全。根据新能源汽车国家大数据联盟的数据,2020 年新能源汽车起火事故共发生 124 起,与 2019 年相比增幅达 47%。其中电池自燃的占比为 38%,充电过程起火占比 14%,充电设备故障占比 5%,过充电占比 1%,另外发生起火的原因还有零部件老化以及违规改装等。而在 2019~2020 年发生的事故中,70%以上是可以通过有效的电池管理系统减少或者避免的。动力电池在工作时都有一定的使用条件——充电电流限制、放电电流限制、工作温度限制、单体电压限制等等。电池工作条件分“合理区域”和“临界区域”,当电池工作条件越过“临界区域”时,发生安全事故的概率就会大增。这时,BMS 就必须果断采取措施,以避免事故的发生。 缩小电芯间的“不一致”,提高电池系统的使用效率。单个电池的能量有限,所以大多是 N 个电池串联在一起使用,我们称串在一起的电池为电池串。由于电池之间总是存在差异,存储的能量也有区别。而电池的过放和过充是电池的两种极度危险状态。放电时,当某个电池达到放电下限时,即使其他电池仍有能量,放电也不得不结束。反之,充电时,当某个电池电压已经达到上限,即使其他电池尚未充足,充电不得不中止。因而,放电受限于串联中电压最低的电池,充电受限于电压最高的电池。可见,“有效储能”小于“理论储能”。在没有 BMS 情况下,电池间的差异化会越来越大,因而“有效储能”会越来越少。电池价值就在于其“有效储能”。如果 BMS 能抑制电池“一致性”变差的趋势,就意味着“有效能量”更加接近“理论能量”,从而能够提高电池系统的使用效率。

缩小电芯间的“不一致”,提高电池系统的使用效率。单个电池的能量有限,所以大多是 N 个电池串联在一起使用,我们称串在一起的电池为电池串。由于电池之间总是存在差异,存储的能量也有区别。而电池的过放和过充是电池的两种极度危险状态。放电时,当某个电池达到放电下限时,即使其他电池仍有能量,放电也不得不结束。反之,充电时,当某个电池电压已经达到上限,即使其他电池尚未充足,充电不得不中止。因而,放电受限于串联中电压最低的电池,充电受限于电压最高的电池。可见,“有效储能”小于“理论储能”。在没有 BMS 情况下,电池间的差异化会越来越大,因而“有效储能”会越来越少。电池价值就在于其“有效储能”。如果 BMS 能抑制电池“一致性”变差的趋势,就意味着“有效能量”更加接近“理论能量”,从而能够提高电池系统的使用效率。