【行业】电气设备-石墨化供需缺口和盈利弹性(17页)

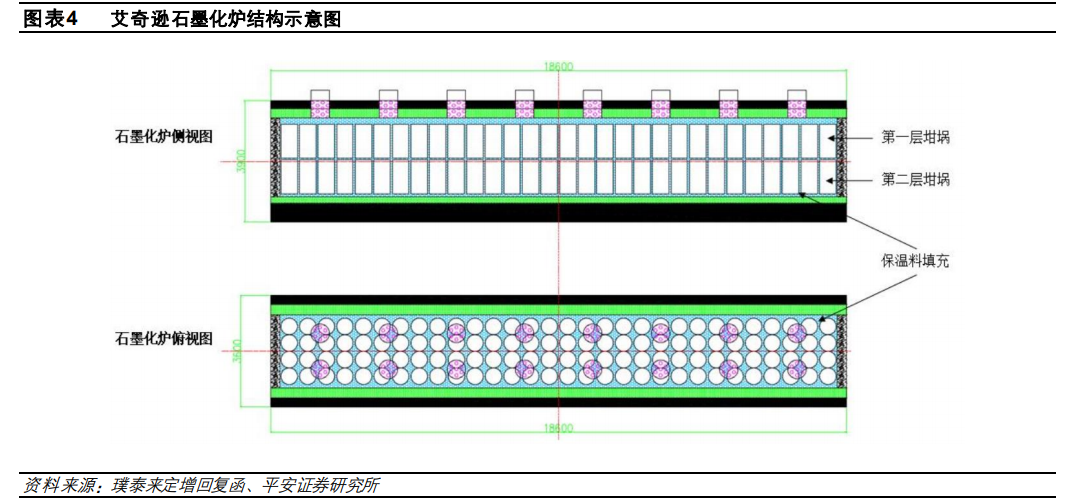

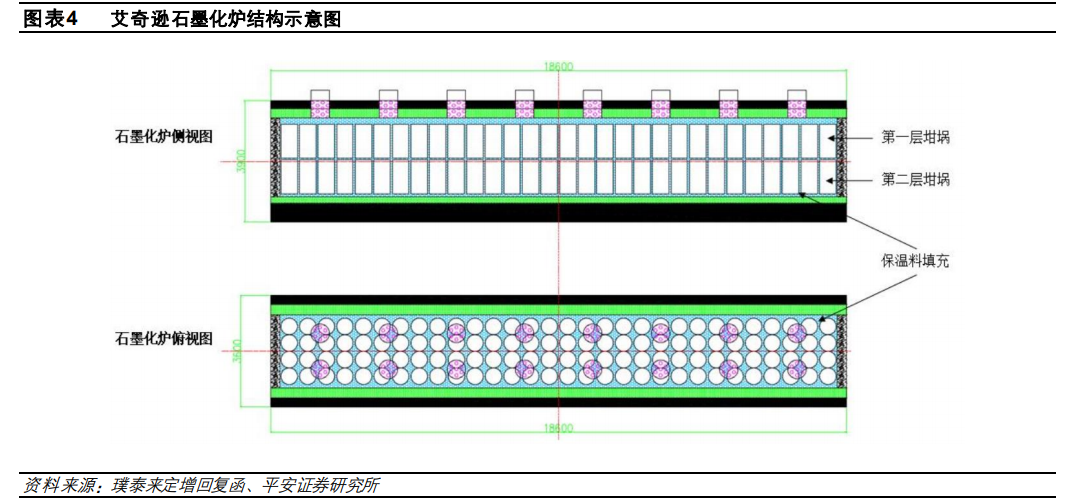

石墨化是人造石墨关键工序。石墨化加工最初起源于碳素制品行业,是生产石墨电极的必备工序,市场上存在诸多专业的石墨化加工企业;另一方面,碳材料经石墨化加工后用于负极材料制备。石墨化生产的基本原理是:在一个密闭的炉窑内,通过石墨电极向炉窑内的电阻料通电,在炉窑的核心区形成电弧及电流,使核心区的温度达到 2400℃以上,在高温条件下,碳原子由热力学上不稳定的二维无序重叠排列转变为三维有序重叠排列,获得石墨高导电、高导热、耐腐蚀、耐摩擦等的性能,是人造石墨必备工序之一。 传统坩埚工艺能耗较高。目前石墨化环节普遍采用艾奇逊石墨化炉,该工艺属于间歇式直流电间接加热,将待加工的负极材料装填于圆柱形或方形的石墨坩埚中,再将坩埚摆放于炉内进行加热,同时需在坩埚间填充石油焦作为导电材料及保温料,使炉内构成电流回路。其技术路线成熟,装料、吸料工序复杂程度及炉内坩埚摆放精度要求适中,可操作性较强;但艾奇逊石墨化炉的本身能耗较高,只有 30%的电能被用于制品石墨化,并且还伴随着有害气体的排放,过程中消耗大量的辅料,有较高的成本压力。

传统坩埚工艺能耗较高。目前石墨化环节普遍采用艾奇逊石墨化炉,该工艺属于间歇式直流电间接加热,将待加工的负极材料装填于圆柱形或方形的石墨坩埚中,再将坩埚摆放于炉内进行加热,同时需在坩埚间填充石油焦作为导电材料及保温料,使炉内构成电流回路。其技术路线成熟,装料、吸料工序复杂程度及炉内坩埚摆放精度要求适中,可操作性较强;但艾奇逊石墨化炉的本身能耗较高,只有 30%的电能被用于制品石墨化,并且还伴随着有害气体的排放,过程中消耗大量的辅料,有较高的成本压力。 厢式炉提升单炉装炉量,降低电耗和辅料用量。厢式炉以艾奇逊石墨化炉为基础,在炉内设置炭板箱体,相当于坩埚尺寸放大,利用箱体及物料发热,其本质是通过增加单炉装炉量提高炉内空间的使用效率,同时降低保温电阻料的用量,降低耗电量和原材料成本、提升企业盈利能力。根据璞泰来定增回复函的披露,兴丰厢式炉工艺单炉装炉量是传统坩埚工艺的两倍,而总耗电量仅增加约 10%,产品单位耗电量降低 40%-50%;厢体之间无需添加保温电阻料,仅需保留厢体四周与炉壁之间的保温材料。

厢式炉提升单炉装炉量,降低电耗和辅料用量。厢式炉以艾奇逊石墨化炉为基础,在炉内设置炭板箱体,相当于坩埚尺寸放大,利用箱体及物料发热,其本质是通过增加单炉装炉量提高炉内空间的使用效率,同时降低保温电阻料的用量,降低耗电量和原材料成本、提升企业盈利能力。根据璞泰来定增回复函的披露,兴丰厢式炉工艺单炉装炉量是传统坩埚工艺的两倍,而总耗电量仅增加约 10%,产品单位耗电量降低 40%-50%;厢体之间无需添加保温电阻料,仅需保留厢体四周与炉壁之间的保温材料。

传统坩埚工艺能耗较高。目前石墨化环节普遍采用艾奇逊石墨化炉,该工艺属于间歇式直流电间接加热,将待加工的负极材料装填于圆柱形或方形的石墨坩埚中,再将坩埚摆放于炉内进行加热,同时需在坩埚间填充石油焦作为导电材料及保温料,使炉内构成电流回路。其技术路线成熟,装料、吸料工序复杂程度及炉内坩埚摆放精度要求适中,可操作性较强;但艾奇逊石墨化炉的本身能耗较高,只有 30%的电能被用于制品石墨化,并且还伴随着有害气体的排放,过程中消耗大量的辅料,有较高的成本压力。

传统坩埚工艺能耗较高。目前石墨化环节普遍采用艾奇逊石墨化炉,该工艺属于间歇式直流电间接加热,将待加工的负极材料装填于圆柱形或方形的石墨坩埚中,再将坩埚摆放于炉内进行加热,同时需在坩埚间填充石油焦作为导电材料及保温料,使炉内构成电流回路。其技术路线成熟,装料、吸料工序复杂程度及炉内坩埚摆放精度要求适中,可操作性较强;但艾奇逊石墨化炉的本身能耗较高,只有 30%的电能被用于制品石墨化,并且还伴随着有害气体的排放,过程中消耗大量的辅料,有较高的成本压力。 厢式炉提升单炉装炉量,降低电耗和辅料用量。厢式炉以艾奇逊石墨化炉为基础,在炉内设置炭板箱体,相当于坩埚尺寸放大,利用箱体及物料发热,其本质是通过增加单炉装炉量提高炉内空间的使用效率,同时降低保温电阻料的用量,降低耗电量和原材料成本、提升企业盈利能力。根据璞泰来定增回复函的披露,兴丰厢式炉工艺单炉装炉量是传统坩埚工艺的两倍,而总耗电量仅增加约 10%,产品单位耗电量降低 40%-50%;厢体之间无需添加保温电阻料,仅需保留厢体四周与炉壁之间的保温材料。

厢式炉提升单炉装炉量,降低电耗和辅料用量。厢式炉以艾奇逊石墨化炉为基础,在炉内设置炭板箱体,相当于坩埚尺寸放大,利用箱体及物料发热,其本质是通过增加单炉装炉量提高炉内空间的使用效率,同时降低保温电阻料的用量,降低耗电量和原材料成本、提升企业盈利能力。根据璞泰来定增回复函的披露,兴丰厢式炉工艺单炉装炉量是传统坩埚工艺的两倍,而总耗电量仅增加约 10%,产品单位耗电量降低 40%-50%;厢体之间无需添加保温电阻料,仅需保留厢体四周与炉壁之间的保温材料。